近期,我室在《Advanced Functional Materials》上发表题为“Eco-Friendly Self-Adaptive Catalytic Strategy for Plastics Lifecycles: Achieving Green Preparation, Superior Flame Retardancy, and Self-Driven Sustainability”的研究论文(Adv. Funct. Mater. 2024, 2419263.)。我室2022级硕士研究生吴亚楠为论文第一作者,王玉忠教授和曾富容助理研究员为通讯作者。

【研究背景】

半硬质聚氨酯泡沫(SPUF)凭借其出色的抗变形能力在缓冲抗震材料领域有重要作用,被广泛应用于包装材料、汽车内饰件等。然而SPUF极易燃烧,为了有效降低其火灾风险,通常需要添加大量的阻燃剂。传统的含磷含氮类阻燃剂存在生态毒性和生物累积性,易对环境造成持久性污染,并且SPUF 本身低密度的特性,导致其在使用后会显著加剧填埋和焚烧处理过程中的环境负担。此外,目前针对 SPUF 的回收技术普遍依赖于额外添加催化剂,具有回收效率低、成本高的问题,严重限制了 SPUF 的可持续发展。因此,设计制备一种环保多功能添加型阻燃剂,在赋予SPUF高效阻燃性能的同时实现其绿色自催化成型和自驱动可循环回收显得尤为重要。

【主要内容】

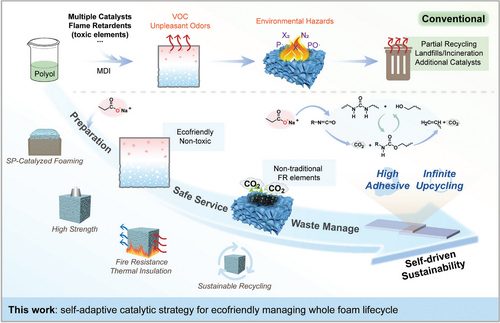

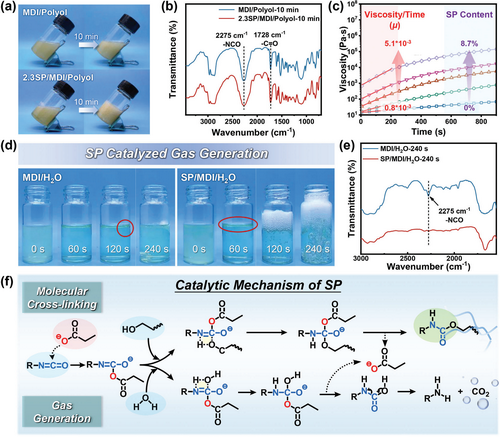

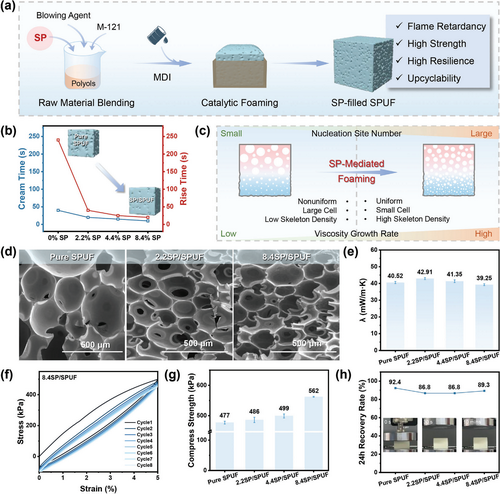

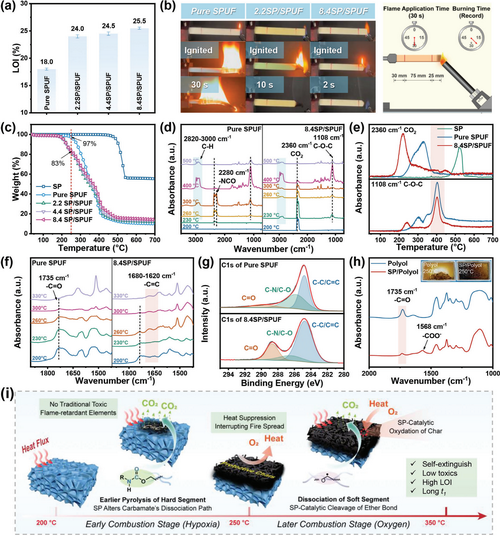

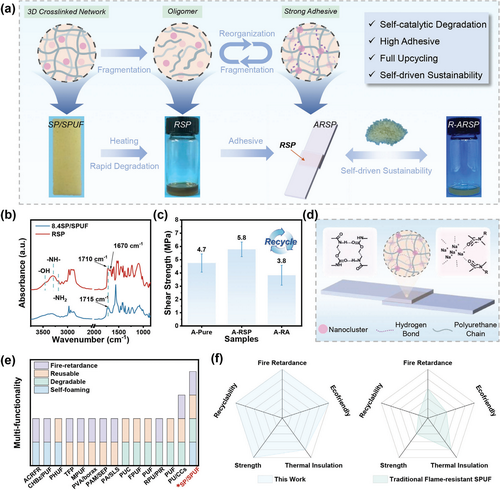

本研究提出基于丙酸钠(SP)的自适应性催化能力,借助单一环保助剂实现 SPUF 全生命周期管理。在绿色高效制备环节,SP 替代传统有毒胺类和有机锡类催化剂,作为单一催化剂加速交联反应和发泡反应,制得具有均匀泡孔结构的SPUF,并且使得泡沫的压缩强度提升至562 kPa,形变回复率达89.3%。阻燃性能方面,SP催化改变泡沫热解路径,促使泡沫提前50 ℃左右释放大量非可燃性CO2气体从而实现高效阻燃,仅添加8.4 wt%即可使泡沫的极限氧指数(LOI)提升至25.5%,水平燃烧等级达HB-1级,且不依赖传统磷、氮等阻燃元素。在自驱动循环回收阶段,SP能催化废弃泡沫在150 °C,1.5小时内原位解聚重组,得到的降解产物可以全利用以制备具有5.8 MPa 高剪切强度的胶粘剂,并且该胶粘剂可继续在无额外催化剂的条件下实现循环回收,回收胶粘剂仍能保持3.8 MPa的较高剪切强度。这一策略实现了SPUF全生命周期减污,避免了传统添加剂的VOC释放、重金属污染等风险,减少了废弃物填埋与焚烧,降低了火灾风险和生态毒性,为可持续材料的设计制备提供了新的思路。

图1. 生态友好自适应催化策略的概念设计,有效促进制造和降解/升级回收,同时高度降低火灾风险和添加剂相关污染,以及SP在整个SPUF生命周期的工作机制。

图2. SP催化的交联和气体生成反应

图 3. SPUF的制备、形貌和力学表征

图 4. 消防安全性能及SP诱导的催化阻燃机制

图 5. SP/SPUF的自驱动化学物质可回收性

本研究利用SP的对温度和化学结构的响应性催化特性,在制备、阻燃、回收阶段动态调控反应路径,突破传统添加剂功能单一的局限,同时实现四重功能集成,以单一助剂同步完成催化发泡、高效阻燃、废弃重构、循环再生,突破多添加剂依赖模式,从制备到再生的全链条实现闭环可持续性,减少资源消耗与污染,推动聚合物材料向绿色循环经济转型。这项工作得到了国家自然科学基金(51991351、52303061和2175123)、中国博士后科学基金博士后基金项目(GZC20231760)和中国博士后科学基金资助项目(2023M742445)的支持。

原文链接:https://doi.org/10.1002/adfm.202419263